ここがSUBARUですVoL.100

e-スバルグローバルプラットフォームを

採用した

ソルテラの衝突安全ボディ

Photographs● 田丸瑞穂

Photographs● 田丸瑞穂

軽くて高強度な

ボディ骨格を造る

松本:電気自動車(以下BEV)の衝突安全設計をする際、従来車と最も異なるのは、乗員保護だけでなく、電池パック、モーターなど高電圧部品も保護する必要がある点です。従来は乗員を守ることを考えていましたが、BEVではそれにプラスして高電圧部品を守る必要があります。衝突時に守らなければいけない部品が増えているのに対して、いかに従来車と同じようなボディサイズで乗員と高電圧部品の保護を成立させるかが開発のポイントでした。

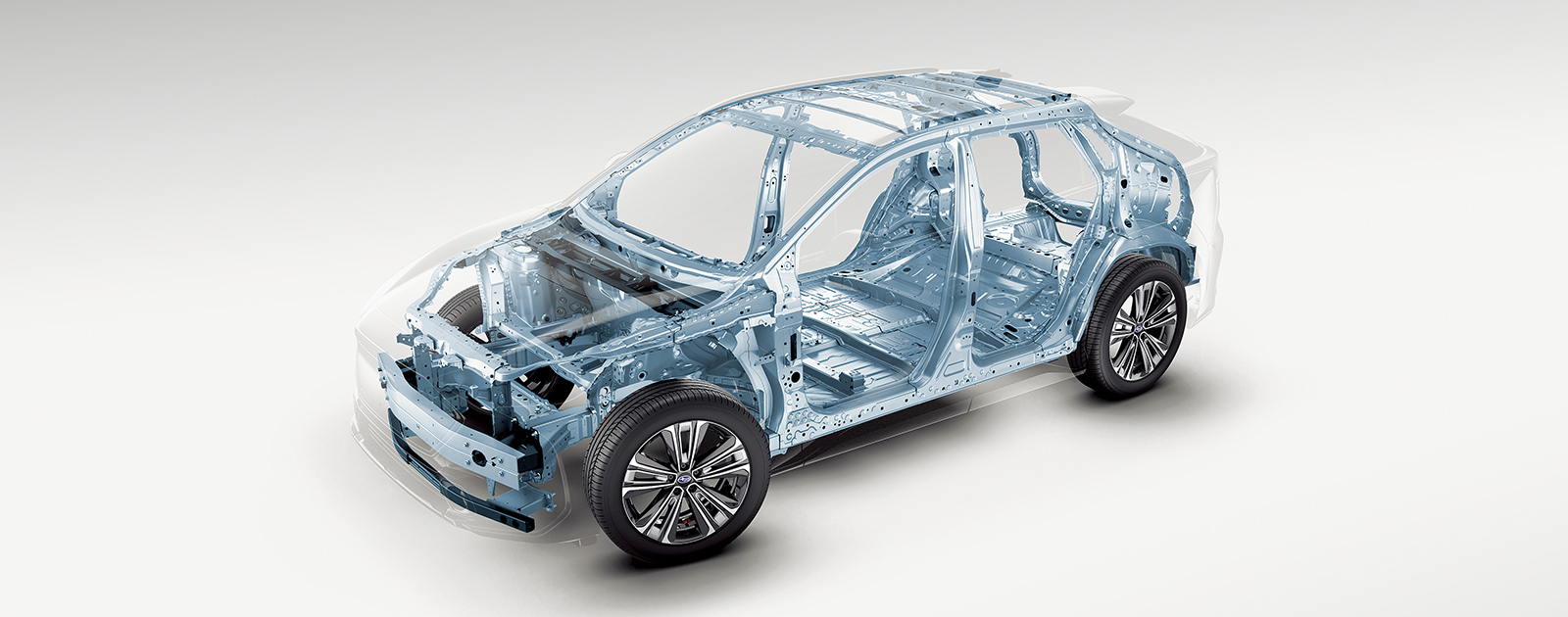

従来車で採用しているスバルグローバルプラットフォームは、前から後ろまで連続性のある骨格を通し、あらゆる方向からの衝突に対して、荷重がスムーズに伝わっていく経路を増やすことで衝突エネルギーを分散吸収し、環状力骨構造でしっかりとキャビンの空間を確保します。一方BEVは床下に電池パックを配置しているため、その部分に骨格を通せないという課題がありました。ソルテラに採用したe-スバルグローバルプラットフォームは、“荷重伝達経路を分散させる”というスバルグローバルプラットフォームで培ってきたボディ設計の考え方は変えず、堅牢な電池パック骨格を支持反力部材*1として活用することでこの課題を解決しました。

ボディサイズを大きくせずに乗員保護と高電圧部品保護を実現するため、私が担当したリヤフロアでは、SUBARUで初めてリヤサイドメンバーに1.5GPa級のホットスタンプ材と780Mpa級の高張力鋼板を採用*2しました。高張力鋼板は通常よりも強度を向上させた鋼材で、同じ強度を確保するのに一般的な鋼材よりも薄肉化できるため、軽量化できます。電池パックを搭載するBEVは従来車に比べて車重が約500㎏重くなるため、高張力鋼板はボディサイズを大きくせずに軽量化を図るために欠かせない材料です。一方で、材料強度を上げると割れやすくなるという特性があるので、形状工夫や部分的な試作品を作って安定して潰れる形状を検討しました。

このリヤサイドメンバーは、エネルギー吸収材と支持反力材としての二役を担っています。リヤバンパー側は衝突時に蛇腹状に変形しやすくなる形状を設定し、エネルギー吸収効率の高い変形モードで衝突エネルギーを吸収します。支持反力部側は左右のサイドメンバーと電池パック骨格に荷重を分散させます。サイドシルとの結合部はスポット溶接を増やすことで結合強度を増し、支持反力材として最大限効果が発揮できる構造としています。さらに電池パック後方にあるモーター搭載部は、サブフレームとサスペンションメンバーで囲うことで強固な空間を作り、衝突時にはその空間をキープしたままサイドメンバーなど骨格のみが変形することでモーターを保護するように設計しています。

トヨタZEVファクトリー ZEV B&D Lab (株式会社SUBARU技術本部より出向中) 松本 知大

藤川:私が担当した側面衝突に対しては、サイドシルの下、電池パック骨格の側面に衝撃吸収部材を取り付けました。これは幅約200㎜のアルミ押し出し材で、荷重を吸収する際には効率よく変形するように板厚、形状を工夫しています。加えてボディと電池パック骨格を合わせて、従来車より約200%強度を高めることで、電池パックを保護しています。また、今回は高電圧部品を保護するために守らなければならないエリアが拡大しているため、前面衝突、側面衝突、後面衝突とも従来の衝突試験に加えてCAE*3による衝突シミュレーションで様々なばらつきを確認し、試験だけでは見きれないところまで確認をしています。電池パック保護に関して厳しい衝突形態であるポールの側面衝突を例に挙げると、電池パックのどの位置にポールが衝突しても電池パックを保護できるように開発をしています。

ソルテラはトヨタとSUBARUのエンジニアが大部屋に集い、互いの得意分野を活かしながら活発に議論を重ねて完成しました。いい関係を保ちながら、SUBARUらしいクルマを造ることができたと思います。

トヨタZEVファクトリー ZEV B&D Lab (株式会社SUBARU技術本部より出向中) 藤川 涼太郎

*1 変形を支持する部材 *2 現行スバルグローバルプラットフォームのリヤサイドメンバーは590MPa材を使用しています。

*3 computer-aided engineering:コンピューターを使った技術開発

今月の語った人

松本 知大(写真左)

トヨタZEVファクトリー ZEV B&D Lab

(株式会社SUBARU技術本部より出向中)

熊本生まれの栃木育ち。料理が好きで横浜で暮らした大学生時代の4年間は居酒屋の厨房でアルバイトして、料理の腕を磨く。外食ができなくなった期間は業務スーパーで塊肉を買ってきて、自宅で居酒屋仕込みのメニューを作り家族にふるまったそう。

藤川 涼太郎(写真右)

トヨタZEVファクトリー ZEV B&D Lab

(株式会社SUBARU技術本部より出向中)

自然豊富な長野県伊那市生まれ。野球が大好きで少年野球からスタートし、就職した今も週末は草野球を楽しんでいる。プロ野球は子供の頃から一貫してカープファン。就職活動で上京した際に訪れた神宮球場で、新井貴浩選手の2000本安打達成の瞬間を目撃する。

バックナンバー